대우조선해양 제공.

대우조선해양 제공.

대우조선해양(사장 고재호)은 17일 "조선업계 최초로 선박과 해양플랜트에 들어가는 전선을 자동으로 설치하는 '전선 포설 로봇'을 개발하는데 성공했다"고 밝혔다.

대우조선해양은 중앙연구원 산하 자동화연구그룹과 기계로봇연구그룹이 생산, 설계 조직과 협업을 통해 공동 개발한 '전선 포설 로봇'의 현장 적용을 6월 중순 최종 완료했다.

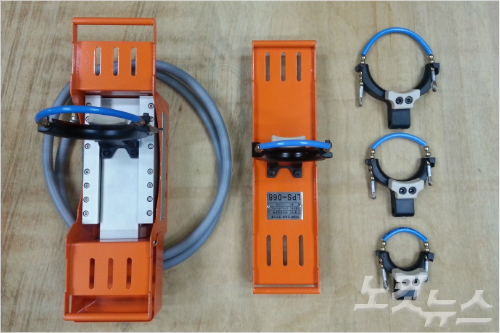

이번에 현장 적용이 완료된 전선 포설 로봇은 두 종류이다. 굵은 전선을 설치하는 태선(외경 40mm 이상 굵은 케이블)용 로봇과 그 이하 크기의 전선을 설치하는 세선(외경 40mm 미만 가는 케이블)용 로봇으로 나뉜다.

압축공기에 의한 압력을 이용하는 공압 방식을 채택해 안전성을 높이고 날씨와 무관하게 사용할 수 있는 점이 특징이다.

지난해 양산보급이 완료된 태선(외경 40mm 이상 굵은 케이블)용 로봇의 경우 현재 각 프로젝트별로 적용되고 있고 드릴십의 경우 전체 태선량 90㎞의 약 30%를 포설 로봇이 담당하게 될 예정이다.

세선(외경 40mm미만 가는 케이블)용도 이달 중순부터 현장에 적용되기 시작했다.

통상적으로 상선과 해양플랜트에 설치되는 전선의 길이는 각각 약 200㎞, 약 800㎞에 달한다. 내부구조가 상대적으로 단순한 상선은 서울에서 강릉까지의 거리와 비등하고 해양플랜트의 경우에는 서울과 부산을 왕복할 수 있는 길이의 전선이 포설된다.

대우조선해양 제공.

대우조선해양 제공.

견인력이 뛰어난 전선 포설 로봇의 개발로, 1m당 최대 15kg에 달하는 대형 케이블(외경 95mm급 고압선)도 쉽게 설치, 해체가 가능해졌다.

또 좁은 공간 내에서 수평, 수직, 곡선 작업을 모두 수행할 수 있어 작업 편의성이 크게 향상됐다. 전선업체가 개발한 기존 유사 장치들의 경우, 직선 구간에서만 포설작업이 용이했다.

대우조선해양은 이번 개발을 통해 생산성을 높이고 작업 시간을 대폭 단축 할 수 있을 것으로 보고 있다.

적용 첫 해인 2014년에는 약 47억 원, 기계화율이 태선 90%, 세선 40%에 달하는 2017년에는 150억 상당의 인건비를 절감할 수 있을 것으로 기대하고 있다.

작업자들이 사용하는 근력량도 수작업 대비 70% 이상 감소해 작업효율이 높아지고 근골격계 질환도 예방이 가능해졌다.

한편, 대우조선해양은 해당 로봇에 대한 40여 건의 국내, 해외 특허 출원 등록을 마쳤으며 사외 판매도 추진할 계획이다.